Relevante Energieformen

| Endenergieform | Nutzenergieform |

| Elektrischer Strom | Thermische Energie (Kälte) |

Kurzbeschreibung

Eine einfache Möglichkeit, Verlustwärme aus industriellen und mobilen Systemen abzuführen, ist die Luft- bzw. Trockenkühlung. Das Kühlmedium durströmt dabei zunächst die zu kühlende Anlage, nimmt dort die Wärme auf und wird dann über einen Wärmeübertrager geleitet, um die Wärme gegen die kühlere Umgebungsluft abzuführen. Zur Erhöhung des Wärmeübergangskoeffizienten werden die Wärmeübertrager in der Regel über Ventilatoren angeströmt. Auf diese Art kann das Medium bis auf einige Grad Celsius über Umgebungstemperatur heruntergekühlt werden. Der Energieverbrauch der Ventilatoren ist daher ein wesentlicher Betriebskostenfaktor. (Hesselbach 2012; Nickolay, 2012)

Trockenkühler sind zwar sehr simpel aufgebaute Geräte, die zugleich preiswert in der Anschaffung und einfach in der Wartung sind, andererseits lassen sich mit ihnen ganzjährig nur Kaltwassertemperaturen von größer 40 °C realisieren, so dass ein direkter Vergleich mit Verdunstungskühlern nicht zulässig ist. Betrachtet man jedoch die Rückkühlung einer Kältemaschine, wird der Vergleich aussagekräftig, wenn berücksichtigt wird, dass der COP der Kältemaschine vom Temperaturniveau der Wärmesenke abhängt.

Trockenkühler mit Adiabatik sind vom Prinzip Trockenkühler, bei denen das Temperaturniveau der Zuluft durch Versprühen von Wasser in den Luftstrom einmalig abgesenkt wird. Damit sind Kaltwassertemperaturen von ganzjährig unter 30 °C möglich. Diese Geräteart ist allerdings nicht Gegenstand der hier vorgestellten Betrachtung der Wirtschaftlichkeit und der CO2-Bilanz (Nickolay 2012).

Funktionsskizze

Quelle: Buch Synergie Abb. 8

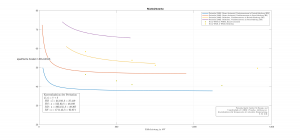

Berechnung des Umwandlungswirkungsgrades, typische Werte

Die Umgebungsbedingungen am Standort haben einen starken Einfluss auf die Kühlleistung und Energie- und Wasserbedarfe (Schulze et al., 2018).

Die Leistungsfähigkeit von Trockenkühlern hängt von den folgenden Parametern ab (Hesselbach 2012):

- Temperaturdifferenz zwischen Kühlmedium und Außenluft

- Oberfläche des Wärmetaischers

- Wärmeübergangskoeffizienten (abhängig von Bauart und Material)

Typische Leistungszahlen für Trockenkühler liegen im Bereich 30-40. Die benötigte elektrische Energie wird neben dem Ventilator von der Pumpe aufgenommen, die das Kühlmedium von den Maschinen zum Wärmeübertrager befördert. Insofern hängt der Energiebedarf auch von den jeweiligen örtlichen Gegebenheiten wie Rohrlängen etc. ab.

Betriebs-Charakteristika

| Regelbarkeit | Die Regelbarkeit der Anlagen ist abhängig von den verwendeten Pumpen und Ventilatoren. Je nachdem, ob diese drehzahlvariabel sind oder nicht ergeben sich die möglichen einstellbaren Leistungsstufen des Rückkühlers. |

Energetische Kennwerte

| Verfügbare Leistungsstufen/-klassen | Großer Einsatzbereich, Einzelanlagen bis ca. 200 kW (Hydac 2019) |

Wirtschaftliche Kennwerte

| Laufende Kosten p.a. / kW | Abhängig von den Stromkosten und dem aktuellen Leistungszahlen (wetterabhängig) |

| Investkosten/kW | 40 – 140 €/kW (Hesselbach, 2012)

Die Investitionskosten von Trockenkühlern sind deutlich niedriger, als bei Anlagen die zusätzliche Verdunstungseffekte nutzen. |

| Platzbedarf | Allerdings ist die spezifische Kälteleistung geringer und somit die benötigte Aufstellfläche dementsprechend größer (VDI) |

Subjektive Technologie-Portfolio-Analyse

| Technologieattratktivität | Industrielle Umsetzbarkeit | Umsetzbarkeit | Ist es technisch denkbar, diese Technologie zur Bereitstellung von Energieflexibilität einzusetzen? (Grün = Ja, Gelb = Ggf., Rot =Nein) | |

| Komplexität | Wie komplex wäre der Einsatz dieser Technologie zur Bereitstellung von Energieflexibilität? (Grün = einfach, Gelb = eher komplex, Rot = sehr komplex oder nicht möglich) | |||

| Anwendbarkeit bei Industriepartnern | Wäre eine Flexibilisierung solcher Anlagen bei Industriepartnern direkt möglich? (Grün = Ja, Gelb=Nur mit größeren Umbaumaßnahmen, Rot = Nein) | |||

| Einsatzhäufigkeit und Verbreitung | Energetischer Impact | Hat die Technologie typischerweise einen bedeutenden Anteil am Strombedarf eines Fabrikbetriebes? (Grün = Tendenziell ja, Gelb = eher nicht, Rot = Nein (weil z.b. andere Energieträger)) | ||

| Verbreitung in Deutschland | Wie ist der Verbreitungsgrad der Technologie in Deutschland einzuschätzen? (Grün = hoch, Gelb = mittel, Grün = niedrig) | |||

| Umrüstaufwand und Integration | Technology Readiness Level | Wie weit ist die Technologie entwickelt? (Grün = TRL 7-9 Gelb = TRL 4-6, Rot = 1-3) | ||

| Grad der Prozessentkopplung | Wie stark beeinflusst die Anlage in der Regel den Hauptprozess? (Grün = Zwischen der Anlage und dem Hauptprozess befindet sich i.d.R. ein Speicher oder Netz, Gelb = Anlage ist tendentiell nahe am Prozess verbaut, Rot = Anlage hat i.d.R. direkt Einfluss auf den Prozess) | |||

| Möglichkeit des Energieträgerwechsels | Ist ein Energieträgerwechsel möglich? (Grün = Ja in der gleichen Anlage, Gelb = Mit einer zweiten Anlage, Rot = Nein) | |||

| Umrüstaufwand | Wie wird der Aufwand zur Befähigung der Anlage eingeschätzt? (Grün = niedrig, Gelb = mittel, Grün = noch) | |||

| Ressourcenstärke | Übertragbarkeit | Übertragbarkeit | Wie gut lässt sich eine Lösung zur Flexibilisierung dieser Anlage auf andere Anlagen übertragen? (Grün = Technologien sind immer ähnlich aufgebaut, Lösungen sind also übertragbar, Gelb = Keine Aussage möglich, Rot = Sehr Prozessspezifisch bzw. standortspezifisch) | |

| Wirtschaftlichkeit | Erschließungskosten der Maßnahme | Wie hoch sind die spezifischen Investitionshöhen (Grün = niedrig (z.B. nur andere Regelungsart), Gelb = mittel, Rot = hoch (z.B. teure zweite Anlage muss installiert werden) | ||

| Spezifische Wandlerkosten | Wie hoch sind die spezifischen Speicherkosten (Grün = niedrig, Gelb = mittel, Rot = hoch) | |||

| Abrufkosten der Maßnahme | Wie groß ist die Verlustleistung über die Zeit? (Standverluste, Grün = Langzeitspeicher Gelb = Stundenspeicher, Rot = Kurzzeitspeicher) | sehr stark fallabhängig |

Best Available Technology

Ja – Mit Trockenkühlern kann prinzipiell Energieflexibilität bereitgestellt werden. Die Höhe des Flexibilitätspotenzials ist abhängig von den vorhandenen Speicherpotenzialen für die produzierte Kälte. Es ist zu erwarten, dass der energetische Impact dieser Anlagen eher gering ausfällt.

Entwicklungstendenz

Die Technologieform ist relativ weit entwickelt. In Verbindung mit FU geregelten Ventilatoren können sowohl einzelne als auch Rückkühl-Verbundsysteme hinsichtlich ihres Energiebedarfs optimiert werden.

Zusammenfassung genereller Vor- und Nachteile

Vorteile

- einfache Bauart

- niedrige Investitionskosten

- effizienter als KKM

- zuverlässiger Betrieb, fast wartungsfrei

- kein Kühlwasserverbrauch

- geringer Invest ggü. anderer Kühlturmtechnologien

- keine Schwadenbildung

- sehr gute Regelbarkeit

Nachteile

- abhängig von der Außentemperatur, deswegen häufig nicht das ganze Jahr nutzbar

- starke Geräuschentwicklung

- geringere Kühlleistung ggü. anderer Kühlturmtechnologien

- eingeschränkte Einsetzbarkeit in wärmeren Gebieten

Anwendungsbeispiele

Weite Verbreitung zur Kühlung unterschiedlichen Produktionsmaschinen oder Querschnittstechnologies wie z.B. Kompressoren in unterschiedlichen Industriezweigen entweder als einzelner Kühlturm oder in Form eines Verbundes bestehend aus mehreren Kühltürmen. Typische Beispiele sind:

- Rückkühlung von Rechenzentren

- Freie Kühlung von Prozessanlagen

- Rückkühlung von Kältemaschinen

Literaturverzeichnis

- Hesselbach, Jens (2012): Energie- und klimaeffiziente Produktion, Springer Verlag

- hydac.com: Luftkühler. Online verfügbar, zuletzt geprüft am 30.07.2019

- kka-online.info (2012): Rückkuehlsysteme im Vergleich. zuletzt geprüft am 30.07.2019,

- Nickolay, Markus (2012) ‘Rückkühlsysteme im Vergleich – Wirtschaftlichkeit und CO2-Bilanz’, Kälte Klima Aktuell (KKA)

- Ostler, Ulrike (2013): Zur Konzeption und Kühlung von Server-Räumen und Rechenzentren. Online verfügbar, zuletzt geprüft am 13.01.2017

- Schulze, C. et al. (2018) ‘Environmental Impacts of Cooling Tower Operations – The Influence of Regional Conditions on Energy and Water Demands’, in Procedia CIRP 25th Conference on Life Cycle Engineering, pp. 277–282. doi: 10.1016/j.procir.2017.11.034.

- vdi: https://m.vdi.de/fileadmin/vdi_de/redakteur/bvs/bv_karlsruhe_dateien/20170314_DKV_Karlsruhe_JAEGGI.pdf